- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

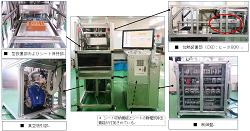

小型熱成形加工機の開発(H27)

| 大学校及び設置科 | 北陸職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 機械設計技術、機械加工技術、CAD/CAM技術、機械制御技術、電気回路設計技術、空気圧制御技術、プログラミング技術(Visual Basic)、計測・制御技術 |

| 課題に取り組む推奨段階 | 応用課程2年 |

| 課題によって養成する知識、技能・技術 | 主に企画・設計、CAD/CAM技術、機械加工技術、組立・調整・検査の応用実践力、熱成形技術、電気:制御盤製作技術、電気回路設計技術、空気圧制御技術、熱成形技術、デジタル通信技術、プログラミング技術、熱成形技術 |

製作の目的と概要

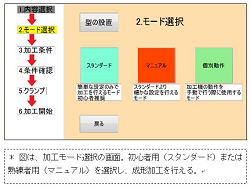

開発製品は、出力5.4 [kW] のセラミックヒータにより、プラスチックのカットシート(幅450×450 [mm]、厚さ1 [mm] 以下)を熱成形できます。機械操作は、タッチパネルによる操作が基本です。成形条件の設定を最小限にしたスタンダードモードと自由度を持たせたマニュアルモードにより、熱成形が行えます。ユーザーに対し操作を誘導し安全に熱成形ができる加工機です。

★技能・技術習得目標:

課題を通して、機械系の学生は各種機械要素、構造材料の使用方法や設計方法を知り、それぞれ適した機械加工法やCAD/CAM技術を活用し、型製作技術を習得します。また、電気系の学生は、電気回路設計技術を用いて制御盤内を回路設計します。さらに、PIDによる温度制御技術や駆動部の空気圧制御技術を習得します。電子情報系の学生は、タッチパネルによる操作を可能とするシステム設計技術を習得します。各科共通として、熱成形実験を通し、プラスチックの特性を学び、熱成形加工技術を習得します。

成果

図2に示す操作画面より、幅450×450mmで厚さ0.3?1mm以下のカットシートを熱成形することができます。シートはPVC・PP・PEの種類で、シート厚さは0.3・0.5・1 [mm]を用いました。スタンダードモードでは、これらシートの成形条件が登録されており、ユーザーが容易に成形を行えるようになっています。それぞれのシートで最適な温度制御を実現しています。また、マニュアルモードでは、成形条件を設定して熱成形を行うことができ、成形条件の登録と伴に、さまざまなシート材料の成形が可能です。

図3に示す型と成形品として、機械実習場のキャビネットに、2Sをねらいとした収納トレイの型を設計・製作しました。キャビネットの引き出し2段分の型(合計4種類)を製作しました。これにより測定器と器工具類を整理整頓します。

★アピールポイント:

・タッチパネルにより成形までの段取りを案内表示し、成形完了までの操作はボタン操作のみで簡単に行えます。

・成形実験も含めるとすでに100回以上の熱成形を行っています。安定して熱成形を行える加工機です。

・H27年度,開発課題実習の成果物に係る表彰として「優秀賞」を受賞しました。