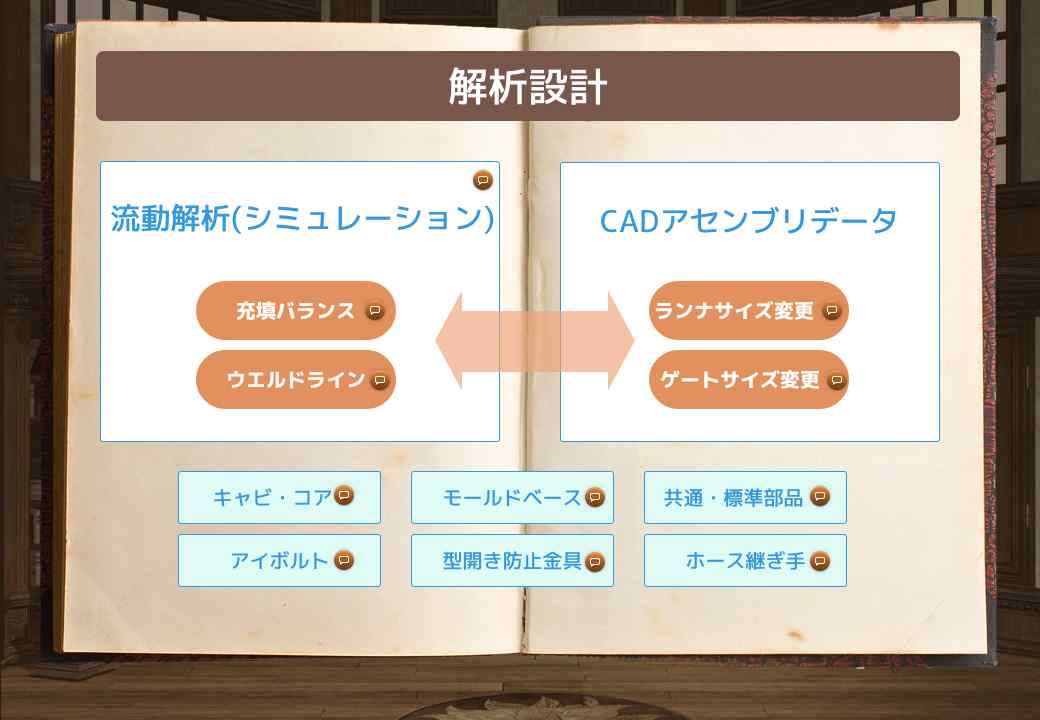

樹脂流動解析ではスプルー、ランナー、ゲートを介してキャビティに溶融充填して保圧冷却し取り出すまでの一連の加工工程における温度、圧力、流動挙動、ウェルド、反り変形などをシミュレーションすることが可能です。ここでは「充填バランス」と「ウェルドライン」に着目して設計の修正を行います。

キャビティ内に樹脂が充填される様子を確認し、キャビティに均一に樹脂が流れるようゲートやランナーのサイズを修正します。位置の修正によってバランスを改善することも可能ですが、位置については見栄えに影響するため、事前に製品設計者と打合せ済みですので、金型設計者が勝手に位置を変更できません。

金型形状、ゲート位置により分流した樹脂の合流点にできる線状の表面模様です。性能的にも強度が弱くなる箇所ですので、以下の対策を行うか、強度を必要としない位置でウェルドラインを発生させるような修正が必要です。

【原因】

・合流するときに合流部分の樹脂粘度が高すぎる

・合流したときの合流部分に加わる圧力が低い

・エア抜け不足

ランナー直径が太い方が樹脂を製品部分に流しやすく、細いとランナー部分で樹脂が冷却してしまい、金型に完全に流れ込まず、ショートショット(材料不足)の不良が発生します。

つまり、ランナー径は太い方が望ましいわけですが、ランナー径を製品に対してあまりにも太くすると、不要部分(ゴミ)が増えてしまいます。また、製品が冷却固化している金型から取り出せる状態になっていても、ランナーが冷却固化していないために金型開閉ができないことも考えられます。

したがって、肉厚の厚い製品には、ランナー径を太くし、肉厚の薄い製品には細くする必要があります。

ゲートとは、射出された溶融樹脂が、スプルー、ランナーを通ってキャビティに流入する入口の部分を指します。キャビティ内に充填された溶融樹脂が固化するより先にゲートが固化され、キャビティ内に保圧がかけられた状態でゲートをシールすることや、樹脂を発熱させ流動性を高めること、仕上げ加工を容易にすることなどがゲートの主な目的です。

ゲートサイズは、この要件を満たす必要があり、最終的には流動解析によってサイズを確かめる事が出来ます。

金型の凸部をコア(Core)、凹部はキャビティ(Cavity) と呼びます。略して、キャビ・コアと呼ばれます。また、コアを雄型、キャビティを雌型ともいいます。キャビティとコアが合わさることで空洞部ができ、その空洞部にプラスチック樹脂を注入することで成形品が完成します。

金型各部の構造要素を収容したものを指します。

金型に共通で使われる部品は、基準寸法で作られた物があります。加工の省力化やコスト削減のために使われ、また精度も高く、金型の品質にも寄与しています。

頭部にリングの付いたボルトを指します。金型を吊り上げるために使用されます。

金型運搬中に金型が開かないようにする金具です。

機器と機器をつなぐホース配管において、ホースの先端に取り付けるもので、金型の温度調節に使われる輸液を金型に送るためにモールドベースに付けられます。