三次元測定機による測定データを利用したマシニングセンタ加工実践報告◆4

- ポリテクカレッジ宮城機械システム系(宮城職業能力開発短期大学校)伊藤 秀夫

1.はじめに

マシニングセンタ等による三次元加工のプログラミングには,一般に三次元用のNCソフトが使用されるが,最近はCAD・CAMシステムを利用する方法も盛んである。しかし,曲面がある程度以上に複雑になると,これらの方法では非常に困難か,あるいは不可能な場合がでてくる。このようなとき,あらかじめモデルの形を木型や石膏,樹脂等で作り,ディジタイザ(NCデータ自動作成機)でNCデータを作成して加工する方法が有効である。

当短大にもCNC三次元測定機が平成3年度に導入され,測定実習,卒業研究,能力開発セミナー等に使用されている。これらの現有機器の有効活用の一環として,平成5年度の学生の卒業研究に,「三次元測定機の測定データをもとにしたマシニングセンタによる加工」をとりあげた。以下にその概要を報告する。

2.加工の流れとシステムの構成

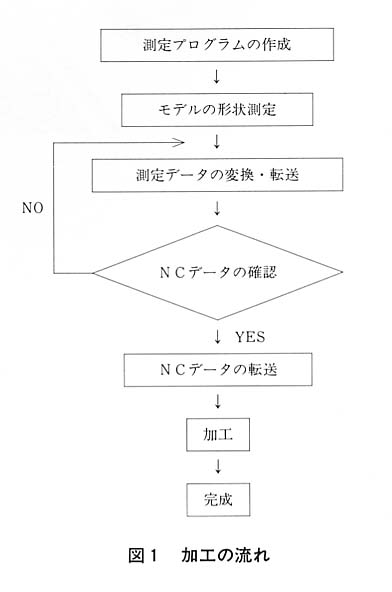

加工の流れを図1に示した。加工対象のモデルの形状を測定した後,データをNCデータに変換し,そのNCデータをプログラミング装置モデルP-H(ファナック)に転送する。さらにそれをディスプレイ上で確認し,問題がなければNCサテライトにデータを転送し,CAD回線を使用してマシニングセンタで加工を行う。

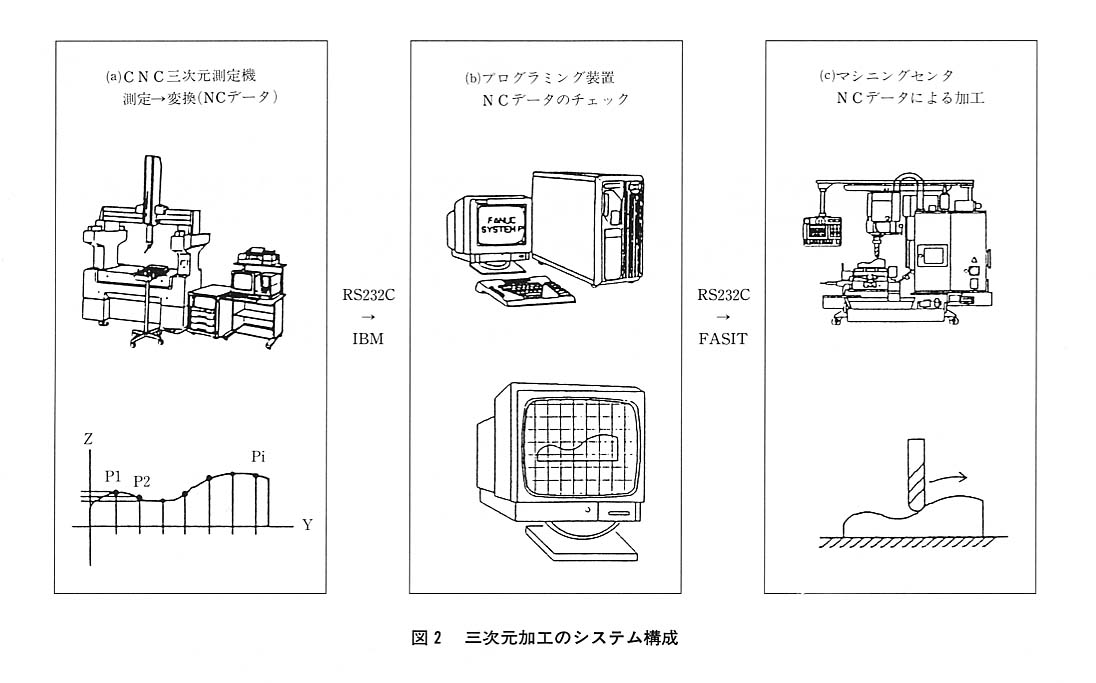

図2にシステムの構成を示した。同図(a)の三次元測定機はミツトヨ製FN-704,MICROPAK-2800システムで,その解析用コンピュータはIBMのシステム/55である。なお使用ソフトは,ならい測定プログラムSCANPAK-2800およびデータ変換・転送プログラムTRANSPAK-2800である。

同図(b)のNCプログラミング装置は,ファナック製モデルP-Hで,使用ソフトはTRACER MILL IIである。また,NCデータを転送するNCサテライトとしてファシットN1050を使用した。マシニングセンタは,マキノのFNC74-A20であり,制御装置はファナック製15Mである。

3.NCデータの作成

3.1 モデルの測定および測定プログラムの作成

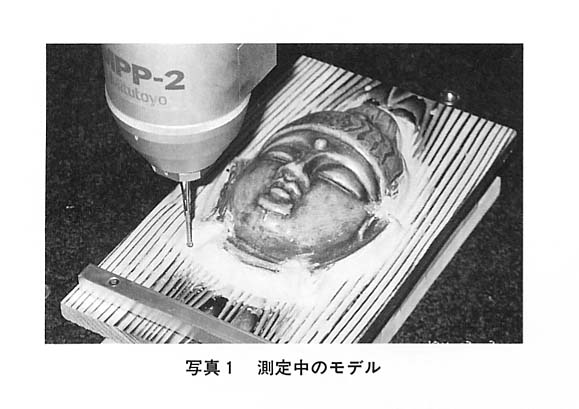

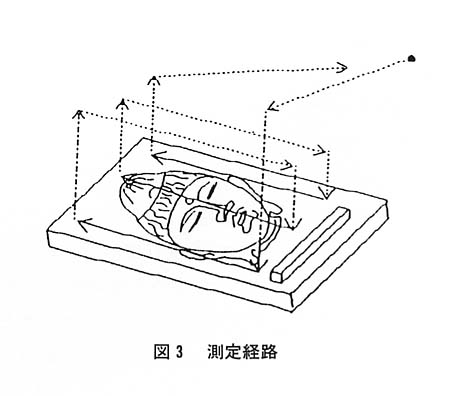

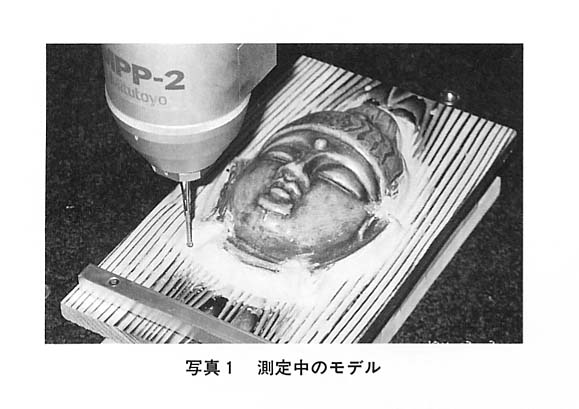

加工対象モデルは,国の重要文化財でもある薬師如来像(築館町薬師寺に安置)の仏像面レプリカ(写真1)である。これは曲面がかなり複雑で三次元用NCソフトやCAD・CAMでのNCデータの作成がきわめて困難であることから今回のモデルとして選んだ。三次元測定機での測定プログラムは,マシニングセンタでの加工を考慮し,図3に示したような経路で測定するように作成した。この際,仏像面と板との設置面に隙間がありオーバーハングとなっているためパテを詰め滑らかに仕上げ,さらに,測定の基準軸と原点を決めるための金具を矢印(写真1)のように取り付けた。

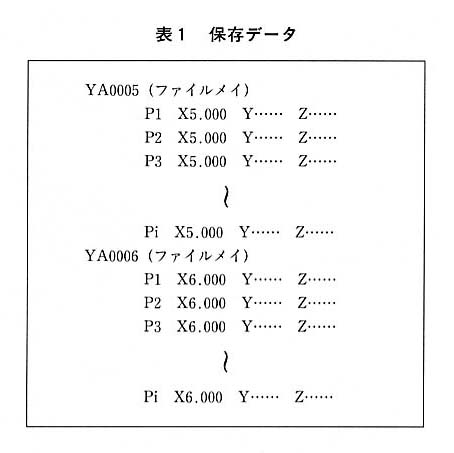

測定ずみのデータには一断面ごとに,ファイル名がつけられ,自動的に表1のような点群のデータ形式で保存される。

このように,データとして保存される点群はワーク上面の測定データのみであり,一断面測定後,プローブ(Z)が上昇し,次の断面の測定開始点までの移動分はデータとして残らない。なお,全断面の測定(161断面)には約15.5時間を要した。

3.2 NCデータへの変換および転送

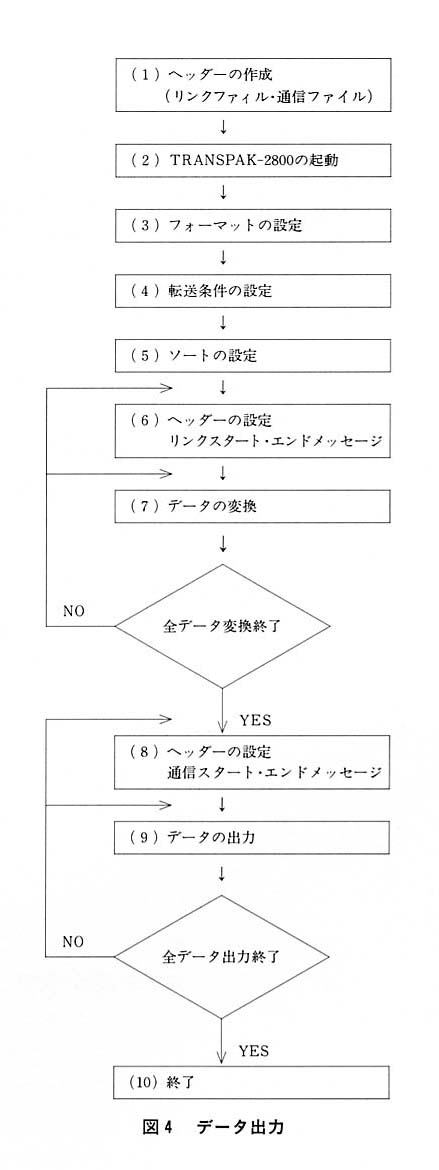

点群のデータを直線補間や円弧補間等のNCデータに変換するのが,TRANSPAK-2800によるデータの変換である。図4にNCデータ出力までのフローチャートを示した。以下,これについて説明する。

(1) ヘッダーの作成

ヘッダーすなわちSCANPAK-2800の各種データファイルをASCIIファイルに変換する際に,データの直前直後に挿入するテキスト文を,SCANSPAK-2800を起動する前にあらかじめ作っておく必要がある。今回作成し,使用したテキストファイルは以下のとおりである。

① リンクファイル

測定データは一断面ごとのP1,P2…Piまでの点の座標であり,これをNCデータに変換すると,P1からPiまでが直線または円弧で補間される。この後,工具がある高さ(Z)まで上昇し,次の断面の加工開始点まで移動しなければならない。この2つの動作を各断面の間に入れ連結する必要がある。この部分のNCデータがそれぞれ,リンクスタート・ファイル,リンクエンド・ファイルであり,次のように作成した。

リンク・スタートファイル (LINKS.TEX)

G90G00Z68.

リンク・エンドファイル (LINKS.TEX)

G01Y280.

G00Z130.

G91X1.0Y-280.(荒削り用はX3.0)

② 通信スタート・エンドファイル

測定データから変換,作成したNCデータにリンクファイルを追加しても,座標系の設定やSコード,Mコードなどがないため,プログラムとしてはまだ未完成である。それでデータの先頭と末尾に必要なNC文をそれぞれ通信スタートファイル,通信エンドファイルとして以下のように作成した。これらは変換時に自動的に挿入される。

通信スタート・ファイル (ISOS.TEX)

・

M66

/S3200M03(荒削り用はS1600)

G90G00G59X5.Y20.

G43Z221.H19

Z141.

G01Z68.F400

通信エンド・ファイル (ISOE.TEX)

G00Z221.

M30

・

(2) TRANSPAK-2800の起動

メニュー画面からTRANSPAK-2800を起動させた。

(3) フォーマットの設定

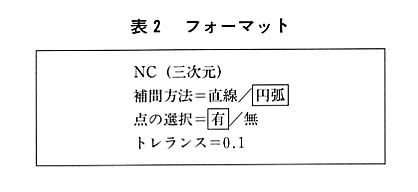

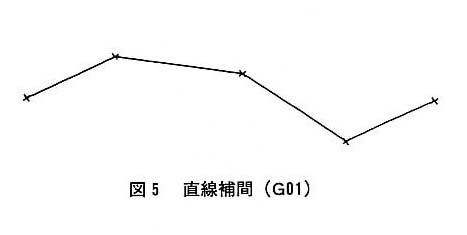

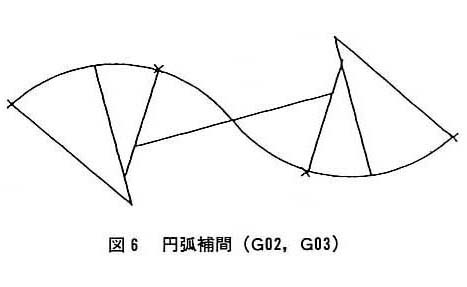

測定データをNCデータに変換する際のフォーマットは,表2のように設定した。補間方法の選択には,直線と円弧があり,直線を選択すれば図5のようにすべて直線(G01)で補間され,円弧を選択すれば設定された半径以上のデータは直線で補間され,それ以下のデータは図6のように右回り円弧(G02)または,左回り円弧(G03)で補間される。

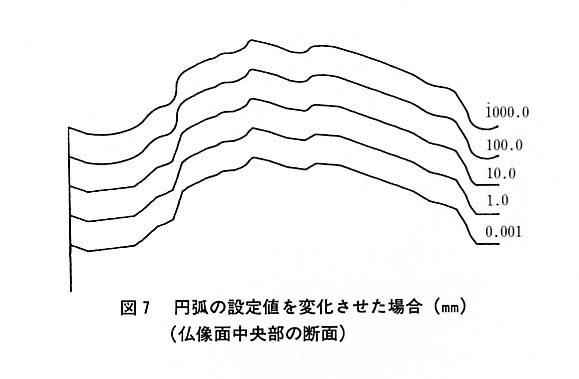

今回の加工は曲面ができるだけ滑らかに仕上がることに重点を置き,図7に示した1000.0mmの最大値を採用し,ほとんど円弧で補間されるようにした。

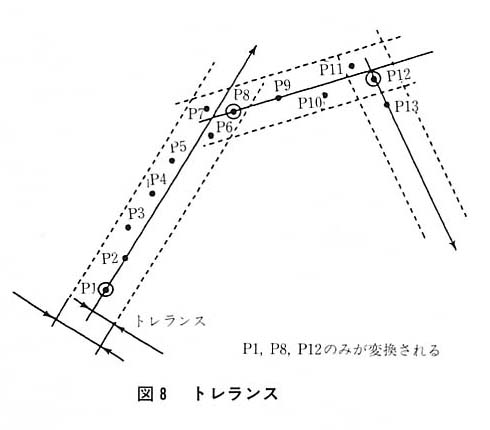

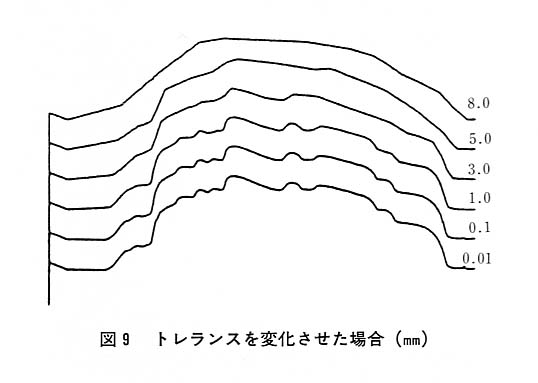

また,点の選択は,「無」にすれば,すべての測定点がNCデータに変換され,データ量が膨大になるので加工目的に応じ支障のない範囲で,データの数を減らすことが有効である。その場合,点の選択を「有」にすることにより,トレランスで設定した範囲内の点は図8のように同一点として見なされデータを大幅に減らすことができる。今回は図9の結果を参考に,トレランスは0.1mmに設定した。

(4) 転送条件の設定

変換後のNCデータをP-Hに転送する条件で転送速度やデータビット,ストップビット,NCコード等がある。

(5) ソートの設定一度に多断面のデータを変換する場合,その順番を決定するもので,ピックフィードをX方向とし,プラス方向にソートするように設定した。

(6) ヘッダーの設定

リンクファイルおよび通信ファイルには3.2項の(1)で作成した各々のファイルを設定した。

(7) データの変換および転送

測定データのNCデータへの変換には,荒削り用データ変換には9分(54断面),仕上げ削り用のデータ変換には約25分(160断面)を要した。

(8) NCデータの転送

荒削り用のデータ転送には12分,仕上げ削り用のデータの転送には約40分を要した。

データ数

荒削り:289199バイト

仕上げ削り:890346バイト

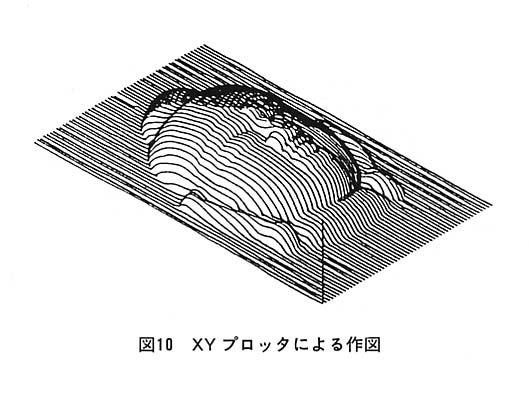

図10にはIBMからP-Hに転送したデータを確認するため,XYプロッタで作製した図を示した。

4.加工結果および考察

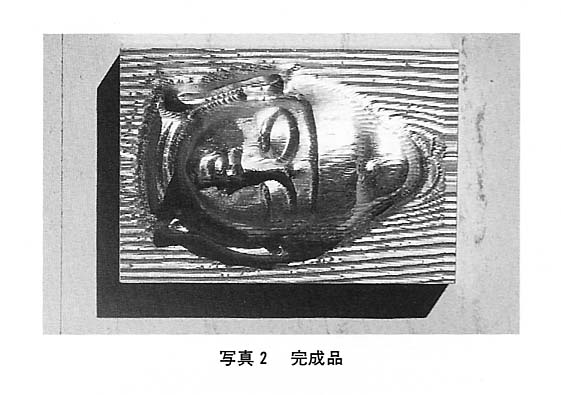

マシニングセンタで仕上げ削りした状態を写真2に示した。加工ピッチが粗いため表面に加工筋が現れているものの全体的には満足できる仕上がりであった。さらに仕上げ面を向上させるには,三次元測定機での一断面ごとの測定ピッチを小さくすることにより可能である。素材はアルミで,荒削り5回および仕上げ削り1回で合計8時間を要した。なお,加工上の問題として以下のような点が明らかになった。

(1) 仕上げ面の不良

仏像面は加工方向に対し,左右に傾斜しており,左半分は下向き削りとなり,右半分は上向き削りとなる。このため右半分の被削面にむしれを生じたが測定プログラムを変更し,両側とも下向き削りになるよう改善し,解決した。

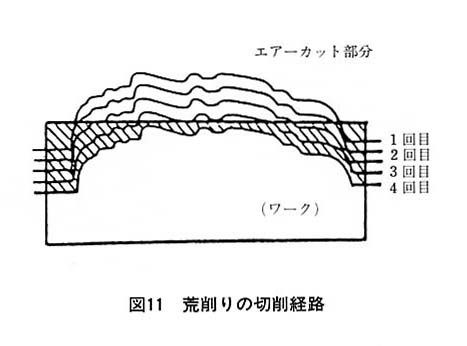

(2) むだな切削経路

三次元用専用ソフト(FAPT DIE III等)等のNCデータと違い,Z方向を何回かに分けて荒削りする場合,図11に示したようなエアーカット部分があり,このことによる加工上の時間的ロスは避けられない。

(3) オフセットの問題

三次元加工においては,オフセット(工具の半径分,加工時の経路を補正すること)も三次元に,つまり曲面に対し常に放線方向に働く必要がある。しかし,今回はソフト上の問題でオフセットが二次元にしか働かないため(ワイヤーカット放電加工機などの二次元加工のデータ作成の場合は問題がない),ならい測定時の進行方向に対し曲面が左右に急傾斜している部分で,加工時に削りすぎを生じた(鼻筋部分の幅が狭く仕上がった)。

(4) 加工時における食い込み

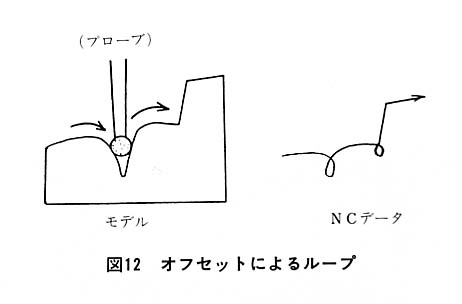

口や目の部分等,測定方向に対して直角となる溝部分は,加工時にしばしば食い込みを生じた。その部分をP-Hで拡大したところ,図12のように,NCデータがループしていることがわかった。この原因は測定プローブのチップ半径より,小さな溝やくぼみの部分で生じており,モデルを製作あるいは,選定する段階で気をつけなければならない。(2),(3)に関しては,いずれもソフトに起因し,現状ではやむを得ないものと思われる(近々バージョンアップ版の発売の予定あり)。

5.おわりに

三次元測定機とマシニングセンタはCADを介し,光ケーブルで接続されており,直接,DNCにより加工も可能であったが,データのチェック機能が不十分であり,今回はP-Hで動作確認を行った後,データをいったんファシットに転送し,これをNCサテライトとしてCADの回線を使用し,DNCによる加工を行った。以上の結果から,形状が複雑ではあるが,寸法精度が特に要求されない場合のNCデータの作成には,三次元測定機を使用した今回のような方法が有効であることがわかった。

このテーマに対する他の学生の関心も高かったが,通常の授業では時間的制約もあるため,これからも卒業研究テーマとして継続して取り組んでいきたい。次回は,この手法を具体的に応用した加工に生かし,実例として報告したい。